В данной серии я хочу поговорить о транспортной и складской логистике. О том, как повысить эффективность использования складских площадей, как сгладить пики нагрузки на склад и транспорт, как повысить удовлетворенность клиента и т.д. В первую очередь, статья ориентирована на специалистов отделов логистики производственных и торговых компаний. Информация подается с точки зрения процессного подхода и с использованием элементов языка управления бизнес-процессами.

Напомню, что про методы оптимизации бизнес-процессов я уже писал: вынесение идеального конечного результата за рамки процесса, а также работа с операциями.

В первой статье речь пойдет о расчет производственных мощностей в логистике в большей степени на примере складской логистики.

Предложенные методы и инструменты относятся, в первую очередь, к экстенсивным. То есть, они предусматривают решение проблем путем оптимизации процессов и эффективного использования уже имеющихся ресурсов, а не путем найма дополнительного персонала, покупки дополнительного оборудования или аренды новых складов.

Данную тему я буду рассматривать в основном на примере складской логистики, но для транспортной логистики в целом подход такой же.

Вы уже поняли, что что-то идет не так: отгрузки идут с задержкой, часть времени работники склада и транспортной службы работают в авральном режиме, а часть времени изнывают от безделья, складские мощности, то пустуют, то их не хватает, доставки периодически срываются по разным причинам и т.д. Поэтому вы решили, что надо срочно что-то делать. И это правильно. Но прежде чем, что-то начинать менять, очень полезным было бы детально разобраться, а что собственно вы можете делать, какие ваши возможности при имеющихся ресурсах, как эти ресурсы используются сейчас.

Мощным логистическим центрам, которые пользуются специальным программным обеспечением для управления транспортом и складом, провести такой анализ проще, но можно справиться и без специального софта. С чего начать? Не удивлю — с регламентации. Хотя бы с минимальной.

Для начала хорошо бы четко определить какие именно логистические процессы происходят в вашей компании: отгрузка товара, приемка товара, выписка и проведение накладных документов, прием и обработка заявок от клиентов (внутренних или внешних) на отгрузку и доставку товара, хранение товара, комплектация товара для отгрузки , проверка скомплектованных партий и т.д. Я буду пользоваться термином «процесс», но вы можете для себя заменять его на «деятельность», «работа», «операция». В данном случае это не принципиально.

Далее следует решить, где проходят границы между этими процессами, чем и как эти границы «обозначены». То есть, определить, каким образом можно идентифицировать факт того, что один процесс закончился, и может начинаться следующий. Например, выгруженный на складе получателя товар и подписанные с обеих сторон накладные документы могут быть границей процесса «Доставлять товар». Может быть, но может и не быть. Это зависит от конкретных особенностей компаний и специфики деятельности.

Другим вариантом границей процесса доставки может быть факт отметки в компьютерной программе того, что накладные документы водителем, вернувшимся из рейса, переданы транспортному диспетчеру и тем проверены. Также может происходить и с содержанием и разделением процессов.

В небольшой компании процесс выгрузки товара на склад, его проверка, размещение товара на места хранения, проведение приходных документов может быть одним большим процессом «Принимать товар на склад». В более крупной компании это могут быть отдельные процессы, имеющие отдельных исполнителей, четкие границы и выполняемые как последовательно, так и в произвольном порядке в зависимости от оперативных задач. Например, товар может быть последовательно выгружен из нескольких автомобилей в разные доки, на хранение оперативно размещена только одна партия, вторая – размещена через сутки по мере высвобождения персонала, две партии были сразу загружены и отправлены покупателям, а информация о всех товарах была внесена в систему сразу после проверки товара по качеству и количеству после выгрузки.

Где именно проводить границы, какие процессы объединять, а какие разъединять, какие процессы обязательно выполнять последовательно без перерывов, а какие – параллельно и т.д. Это каждая компания устанавливает индивидуально, в зависимости от специфики своей детальности, маркетинговой и учетной политики и т.д. Тема построения структуры бизнес-процессов выходит за рамки данной статьи, да и речь идет не о внедрении процессного подхода. Порекомендую только соблюдать масштаб и однородность процессов. И старайтесь, чтобы все процессы имели примерно одинаковый уровень детальности.

С точки зрения процессного подхода эти два шага соответствуют построению структуры процессов и определению входов и выходов процессов. Также для успешного управления процессами важно определить ответственных за выполнение процессов (владельцев процессов).

Напомню, что у нас стоит задача расчета мощностей склада. Поэтому теперь мы переходим на территорию чисел и цифр. Пока мы еще не замахиваемся на полноценную оценку дельности склада (или другого логистического подразделения), поэтому пока мы можем ограничиться минимальным набором количественных и временных характеристик. То есть нам необходимо определить для каждого ранее обозначенного процесса показатели, измерение которых позволило бы ответить на вопрос «сколько и за какое время». Нужно определить показатели производительности для каждого процесса, которые мы определяли ранее. Если на складе есть несколько групп товаров, складские операции производятся с разными типами транспортных единиц: коробами, штуками, паллетами и т.д., то необходимо измерять производительность для каждой группы товара и для каждого типа транспортной единицы. Например, время отбора 100 единиц товара поштучно, время выгрузки и приемки одной монополетты, время отбора 100 коробов товара группы А и т. д. Важно правильно и полно определить эти самые группы и типы. Не отдавайтесь во власть средних значений: тут они мало помогут. Если все же вы считаете, что только показателей производительности мало, что необходимы еще и показатели качества, установите и их тоже. В качестве таких показателей качества можно использовать:

Для каждого показателя также необходимо, хотя бы упрощенно, определить методику измерения.

Кажется, что можно перейти к полевым измерениям и заняться наконец-то логистикой. Но нет, рановато. Еще немного регламентации и процессов. Теперь необходимо убедиться, что основные логистические операции выполняются типовым стандартизированным образом, т.е. являются управляемыми и воспроизводимыми.

Поясню на примере доставки товара в розничные магазины. Предположим, необходимо измерить временные и экономические характеристики процесса доставки. Ваня (один из ваших водителей) следует строго по маршруту, но в каждой точке разгрузки товара просто оставляет товар и документы, а сам следует дальше. На обратном пути он забирает документы, принимает и подписывает все рекламации и т.д. Поэтому у Вани много рекламаций по товару, но зато он быстр. Миша не любит стоять в очередях, подъезжая в очередь на разгрузке в крупном торговом центре, он занимает очередь, а сам следует дальше по маршруту, периодически возвращаясь в «забронированную» очередь. Предположим, что Миша нагл и силен, поэтому его всегда пускают. В итоге Миша разгружает весь товар, он тщательно проверяет товар вместе с товароведами, у него мало рекламаций и отказов принять товар, но у него больший расход топлива. Толик товарищ простой и незатейливый, он просто следует по маршруту, честно отстаивая все очереди. Поэтому у него меньше пробег, но он часто не успевает отгрузить товар, так как пока он добирается до точек разгрузки товара в конце маршрута, там уже настил массовый отбой, и лишь закрытые ворота готовы приветствовать вашего водителя.

А теперь представьте, что все эти особенности работы водителей вам не известны, но вы намерили кучу «цифр»: процент выполненных заявок доставок, время на одну заявку, процент доставок с актами и рекламациями, расход топлива или пробег автомобиля на 10 заявок и т.д. Много вам скажут эти «цифры» без знания этих особенностей? А без знания того, сколько водителей следуют какой модели доставки? Скорее всего, не очень много. Я сейчас не веду речь о том, какая из приведенных моделей доставки является правильной, хорошей, эффективной и т.д. Это как раз вы должны для себя решить, исходя из целей и стратегии компании. Что важнее: наибольший процент заявок, выполненных любой ценой в установленное время, максимальная экономия на доставке, какой-либо компромиссный вариант или любая другая модель?

Но выбрать какой-либо вариант выполнения доставки все же нужно. И не только выбрать, но и хотя бы минимально описать, довести до исполнителей, убедиться, что его выполняют. То же самое нужно сделать для всех изучаемых процессов. Для компаний, которые используют WMS и TMS (специальное программное обеспечение — система управления складом и система управления транспортом соответственно), этот шаг (регламентация) может показаться излишним, так как перед внедрением программного обеспечения обычно разрабатывают соответствующее техническое задание, которое как раз основывается во многом на описании логистических процессов. Тем не менее, все равно не помешает лишний раз убедиться, что процессы все-таки выполняются по заданному сценарию. Как показывает практика, само по себе наличие TMS и WMS не исключает возможности не соблюдения регламентов и инструкций.

Итак, будем считать, что мы сделали следующие шаги:

Вот теперь можно начинать заниматься измерениями. Более корректно было бы сказать, что измерять и управлять по результатам измерений необходимо постоянно. Но мы пока находимся в рамках определенной задачи.

Соберите как можно больше данных. Постараетесь собрать как минимум по 100 измерений для каждого показателя с учетом различных его категорий (по методу отбора, по категориям товаров и т.д.). Конечно, в идеале хорошо провести правильную подготовку и оценку данных. В любой компании, если поискать, наверняка найдется какой-нибудь толковый недавний студент, который еще помнит методы статистического анализа, и который будет рад применить знания на практике. Подробное изложение методов статистического анализа выходит за пределы данной статьи, да и, скорее всего, излишне для нашей задачи.

Может вполне хватить и пары простых рекомендаций.

Внесите данные в программу для работы с электронными таблицами, например, Excel. Определите диапазон значений показателя. Так для показателя «Время сбора 1000 единиц продукции группы А поштучно» при минимальном значении 35 минут и максимальном — до 55 минут, размер диапазона будет 20 минут. Отбросьте крайние значения, удалив из выборки значения, которые лежат в пределах +/-5% от границ диапазона. Предположим, что после этой операции наш диапазон изменился до границ от 40 до 50 минут, и размер диапазона стал — 10 минут. Разбейте диапазон на 20 (это не обязательное количество) равных отрезков, т.е. от 40 до 40,5 минут, от 40,6 до 41 минут и т.д. Посчитайте сколько значений показателя входят в каждый отрезок, постройте график, где по оси абсцисс (горизонтальная ось) отложите номер отрезка диапазона, а по оси ординат — количество вхождений в данный отрезок. Полученный график должен быть близок по форме к графику нормального распределения:

Если полученный график далек от графика нормального распределения — проведите дополнительные измерения и повторите оценку. Еще одной причиной отклонения от нормального распределения может быть некорректное разделение показателей по критериям. Например, можно измерять совместно время отбора паллетами и штуками для одной и той же группы товаров, или время загрузки 1000 единиц продукции для разных групп товаров. При необходимости пересмотрите показатели.

Добившись необходимо результата, определите средние значения для каждого показателя с учетом товарных групп и штучности операций с товаром. Теперь перейдем непосредственно к планированию. Я продемонстрирую идею на упрощенном примере, но для более сложных случаев методы и принципы планирования такие же.

Итак, предположим, что у нас на складе есть одна группа товаров. Товар поступает на склад в коробах, из которых при приемке формируют монопаллеты. Отбор товара производится поштучно. Иногда заказывают какое-либо наименование товара в количестве кратном коробу, но для простоты будем считать это все равно поштучным отбором. Отгрузка также производится коробами, для чего товар, который был отобран в количестве не кратном коробу, упаковывается в дополнительную тару на стадии проверки и упаковки, короба устанавливаются на паллеты, каждая заявка маркируется погрузочным листом. При погрузке водитель контролирует товар по количеству коробов, определяет порядок загрузки согласно маршруту доставки.

Предположим наши средние значения показателей для различных операций:

В среднем в одном коробе — 5 единиц продукции.

Еще одно замечание. Предположим, что в эти цифры «заложены» всевозможные потери времени на «пересменки», получение и уточнение новых заданий работниками, передачу техники, подачу транспорта к рампе и т.д. Не забудьте уделить внимание им при реальной оценке показателей и расчете производительности. Кстати, иногда эти потери могут достигать довольно большого значения, и в борьбе с такими «мудами» находится ключ к повышению производительности. Также важно вспомнить и о границах процессах. Предположим, что вы проводите расчет времени, необходимого на приемку продукции от момента подачи транспорта на разгрузку до момента проведения накладных в систем, но в реальности работники могли к моменту проведения накладных еще не окончить операции по формированию паллет и их размещению.

А теперь я попробую «поиграть» этими цифрами для демонстрации как с их помощью можно управлять складом.

Предположим, что наш склад работает в 2 смены по 8 часов, на складе функционируют две погрузо-разгрузочные рампы. Всего у нас работает 6 комплектовщиков, 4 кладовщика-контролера и 6 грузчиков, а также 2 водителя погрузчиков, которые не учтены на данной схеме, так как мы принимаем, что они не лимитируют по скорости ни один из процессов и при этом участвует во всех при необходимости. Всего 18 человек, не считая руководство смен и обслуживающий персонал.

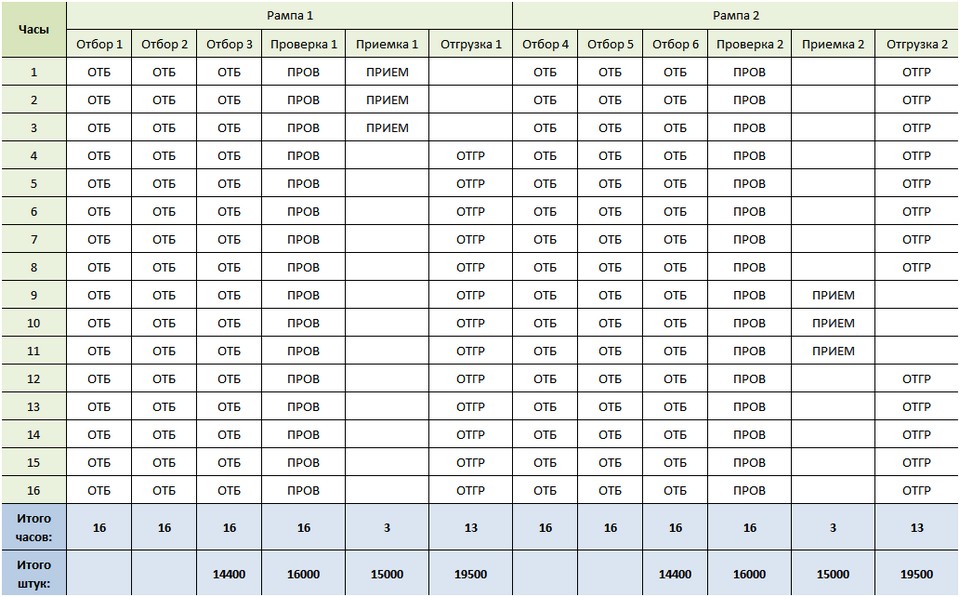

Тогда «идеальный» график максимальной загрузки персонала будет выглядеть так:

Я предположил, что на каждом участке постоянно происходит работа, при этом участники друг от друга не зависят, а задания (заявки) на выполнение работ есть постоянно. При этом видно, что наиболее лимитирующим процессом будет процесс отбора продукции. Можно повысить производительность данного процесса путем найма дополнительных работников, при условии, что на складе достаточно места, чтобы они друг другу не мешали. Более эффективным вариантом будет повышение производительности труда уже имеющимися работниками за счет более качественной организации работ, продуманной топологии склада и т.д. Из план-графика видно, что наибольший резерв по производительности на участке погрузо-разгрузочных работ — 5100 единиц продукции (разница между тем, что могут собрать и тем, что могут отгрузить). Это примерно 3,5 часа работы 6 человек. Предположим, что у них производительность сбора будет равна 300 единиц в час, тогда путем «переброски» на сбор 6 человек на 3,5 можно будет собрать дополнительно еще 6300 единиц продукции. Но тогда мы превысим возможности по проверке и упаковке товара, и опять же по отгрузке. Поэтому надо найти баланс при распределении персонала так, чтобы все процессы имели примерно одинаковую итоговую производительность. Это не сложно сделать средствами Excel, но я не буду сейчас этого делать, так как наша «картинка» идеальная, она служит для оценки максимума.

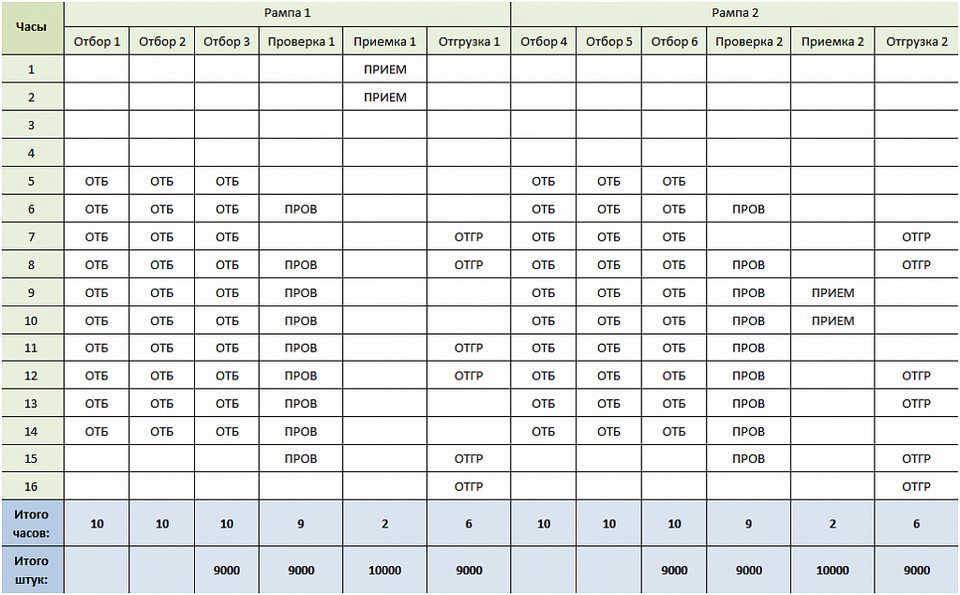

В реальной же работе может быть следующая картина:

Давайте посмотрим чем «реальность» отличается от «идеальной» картинки:

В целом это очень некачественная и неэффективная организация работы, хотя не такая уж и редкая. Очень много простоев техники и персонала. Рассмотрим возможные варианты улучшения ситуации.

Если количество в 18 000 отгружаемой в сутки продукции удовлетворяет, то наиболее очевидным будет решение перенести поступление товара на первую рампу на более поздний срок и сократить время работы склада до 12 часов в сутки. Тогда персонал будет занят практически весь рабочий день, но при таком варианте останется время на обед и выполнение различных вспомогательных операций. Минус такого решения в том, что все доставки будут выполняться во второй половине дня и вечером, что не так удобно для клиентов.

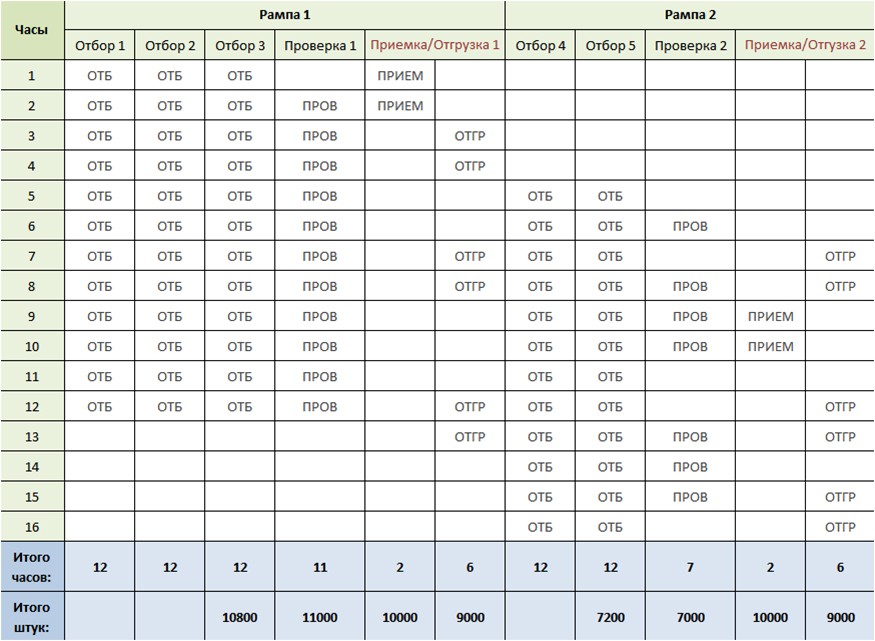

Есть другой вариант. Можно начать принимать заявки «сегодня на завтра» с доставкой в первой половине дня, а избыточный персонал сократить или перевести на другие работы. Тогда план-график может выглядеть так:

Итак, мы сохранили тот же объем отгрузки, сократили одного комплектовщика. Так как если на обеих рампах работы по погрузке и отгрузке занимают ровно 16 часов (2+6+2+6), то одна команда грузчиков и кладовщика-контролера также является избыточной. Поэтому всего — минус 4 человека, плюс расширение предложения для клиента: заявки «сегодня на завтра» и доставка в течение дня.

Вывод: Является ли такой вариант экономически выгодным? В целом да. Стал бы я его внедрять? Только, если нет возможности увеличить оборот товара. Сократить персонал – это просто. Но это только уменьшит затраты, но не увеличит выручку. Более предпочтительным вариантом было бы не сокращать персонал, а найти дополнительные объемы на продукцию. Для складов, которые обслуживают какую-нибудь одну производственную или торговую компанию, если на данный момент нет возможности увеличить оборот товара за счет увеличение объема производства и продаж, выходом может быть предоставление услуг ответственного хранения для сторонних организаций. Затраты на содержание склада организация несет так или иначе, а услуги сторонним организациям – это еще и дополнительная прибыль. Какой вариант выбрать – выбирать вам в зависимости от ваших возможностей и специфики деятельности. Я лишь продемонстрировал один из простых и показательных методов «игры» с цифрами. Если же к цифрам, описывающим движение товара, добавить экономические показатели, можно провести экономическую оценку возможных вариантов, а также подсчитать затраты на тот или иной процесс: занятые персонал и оборудование уже известны – останется только разнести другие затраты.

В 2024 году интернет-маркетинг становится все более сложным и многогранным, и встреча с человеком, который не только глубоко понимает эту сферу, но и умеет делиться …

Скорость развития рекламных технологий в сотни раз выше, чем динамика изменения образовательных программ. И этот когнитивный разрыв приводит к печальному парадоксу: даже опытные руководители и …